Wartung eines Kränzle Hochdruckreinigers

Diesmal haben wir einen etwas anderen Bericht für euch, denn nicht nur das automobile Lustobjekt möchte gepflegt werden, nein auch die Hilfsmittel.

Hinweis: Bitte beachtet die Garantiebedingungeneures Gerätes, wir haften zudem nicht für Schäden die ihr verbockt. Bei Arbeiten an elektrischen Werkzeugen bitte stets den Netzstecker ziehen, kribbelt weniger ;)

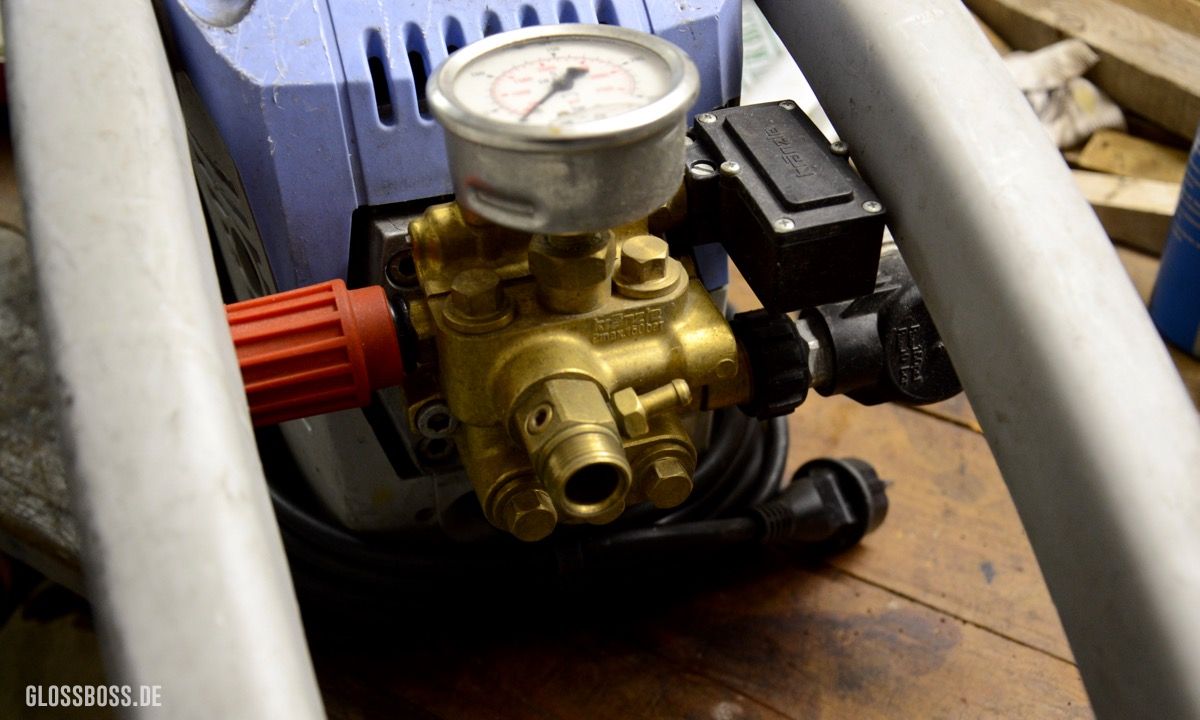

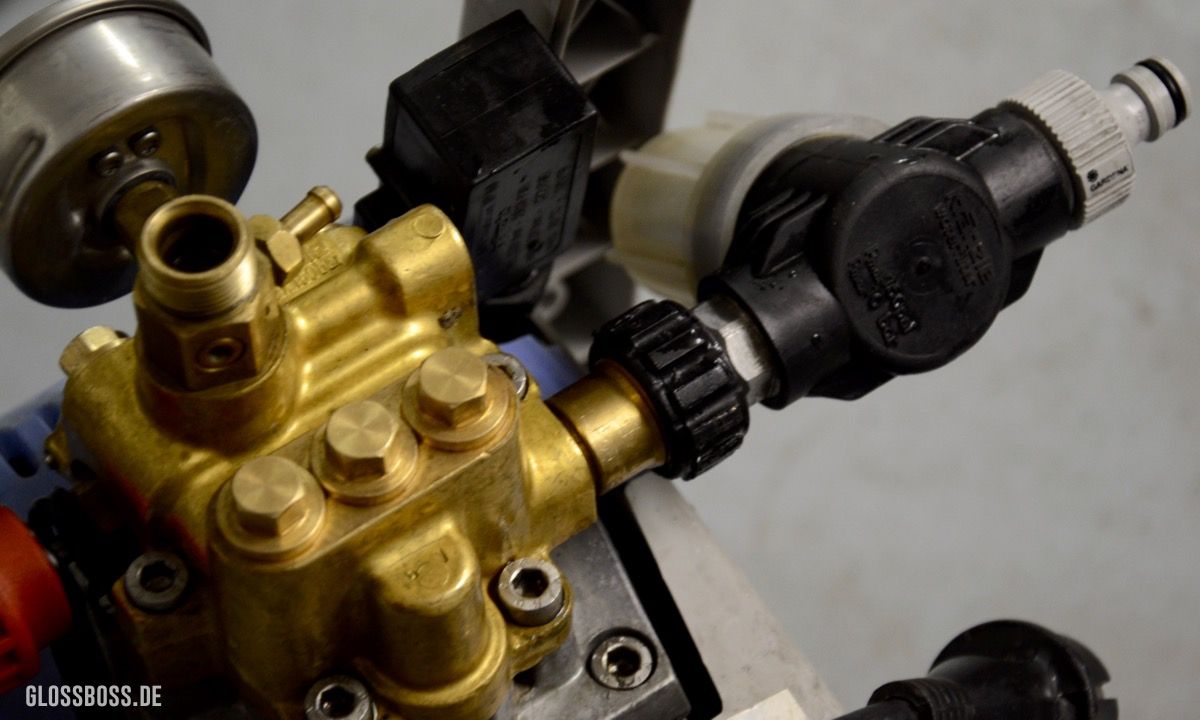

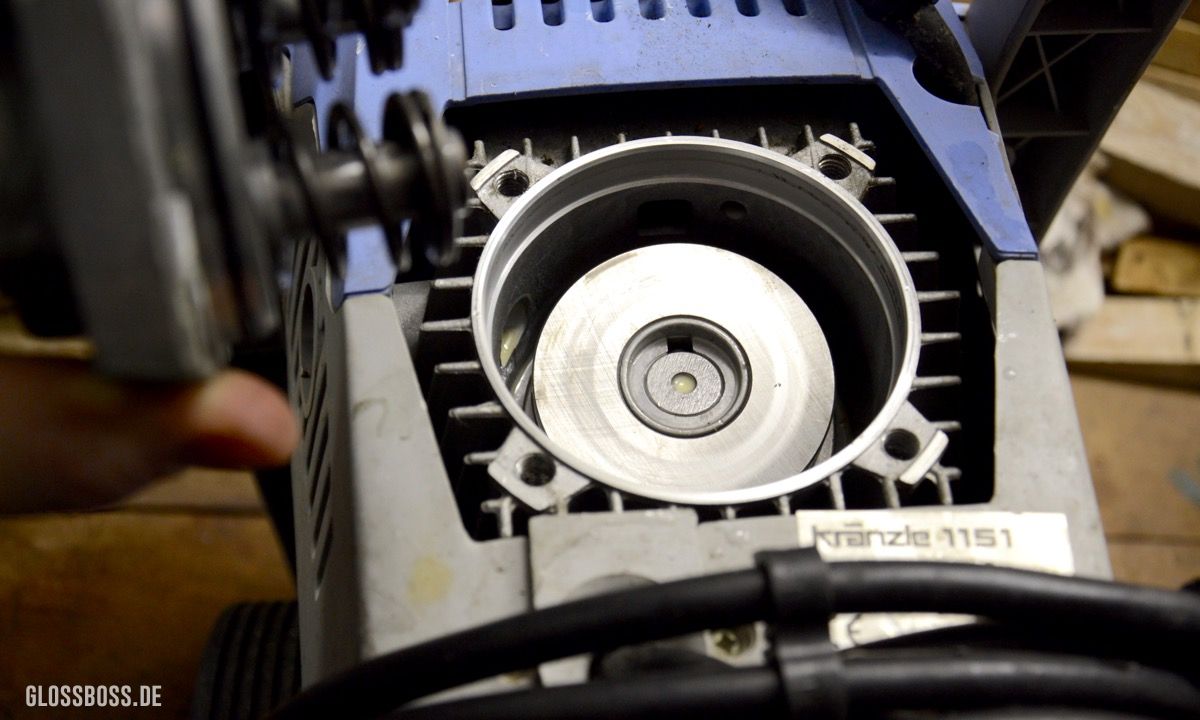

Der Kränzle 1151 fand im Sommer 2008 den Weg zu mir, seither leistet er zuverlässig seinen Dienst - ich möchte diesen 25kg Brocken keinesfalls mehr missen. Das Teil ist super robust, verdammt massiv und wertig verarbeitet, obendrein servicefreundlich und natürlich kraftvoll! Vermutlich wird der Kränzle noch Generationen weitergereicht werden. Wassermenge und -druck sind auf die Düse(n) abgestimmt und erzielen so ein optimales Reinigungsergebnis. Mit dem 10m flexiblem Stahlgewebe-Hochdruckschlauch könnte man Autos abschleppen, kauft man einen mit Schlauchtrommel sind es sogar 15m.

Ich habe mich für einen Kränzle entschieden, da man sich auf das Teil stets verlassen kann und bei Bedarf selbst Hand anlegen könnte.

Klar, ein Billig-HDR ist günstiger, bringt aber zum einen nicht die Leistung und im Schadensfall kostet die Reparatur des Gerätes teils mehr als ein neues. Andere Hersteller bieten eine Reparaturpauschale von über 100€ an, die man auch dann zahlt wenn nur eine Dichtung getauscht wurde. Darauf hab ich keine Bock, auch nicht auf Wegwerfgesellschaft.

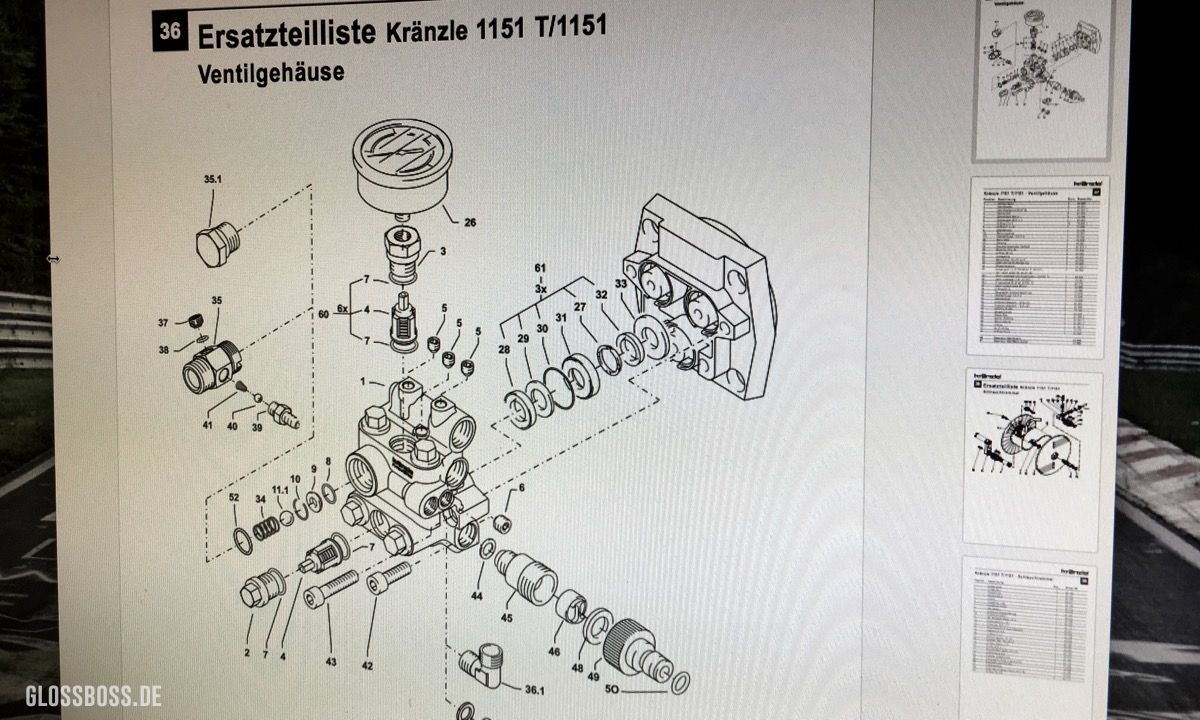

Bei Kränzle gibt es gute Bedienungsanleitungen mit Tipps zur Problemlösung (bebildert), Explosionszeichnungen, Ersatzteillisten und auch Schaltplänen.

Für "Hater" mag das alles wie "Werbung" klingen, für mich war es damals schlicht der Kaufgrund.

Weitere Infos beim Hersteller: www.kraenzle.com

Betriebsanleitungen im entsprechenden Download-Bereich

Häufig gestellte Fragen: FAQ

###Mein Setup für die übliche Autowäsche

Kränzle 1151, 10m Hochdruckschlauch (nicht im Bild), Griffstück, Lanze mit Messerdüse und natürlich die Foam Lance.

Ausstattungsmäßig bin ich mit dem Hochdruckreiniger eigentlich bestens zufrieden, wenn mich Muskelkatermann da nicht in Versuchung gebracht hätte...

Kränzle bietet seit einiger Zeit ein Steckkupplungssystem an, um Zubehör schnell und einfach zu tauschen.

Youtube Video

So habe ich mir einen neuen (kurzen) Pistolengriff, mit passender Verlängerung gegönnt. Die einst gerade Flachstrahllanze hatte ich damals kurzerhand im Schraubstock gebogen um Radhäuser, Räder und Schweller angenehmer von Unten reinigen zu können, klare Empfehlung.

Für die Foam-Lance gab es die Steckkupplung.

Einfach nur fest aufschrauben, zusätzlich dichtendes Hanfgarn oder Teflon-Band sind nicht nötig.

Netter Nebeneffekt: Nun fällt sie im Wascheimer auch nicht mehr um, in dem sie zusammen mit dem warmen Waschwasser transportiert wird. An der Mischbatterieschraube nagte der Zahn der Zeit, somit fehlt oben die Einstellschraube ;)

Genug geschwatzt...

#Kommen wir zu den Wartungsarbeiten

- Allgemeiner Ölwechsel

- Ventile reinigen

- Manschetten erneuern

##Ölwechsel

Wann sollte ein Ölwechsel durchgeführt werden?

Während des Produktionsprozesses kann es zu mikroskopisch kleinen Gratbildungen an den einzelnen Komponenten kommen, obwohl alle Teile vor der Montage zusätzlich entgratet und gereinigt werden.

Während der ersten Betriebsstunden der Hochdruckpumpe reiben sich diese mikroskopisch kleinen Teile ab und sammeln sich im Ölbad. Es ist daher ratsam, nach den ersten 50 Betriebsstunden einen Ölwechsel vorzunehmen. Füllmenge und Ölsorte stehen in der Bedienungsanleitung, in meinem Fall 250ml 15W/40.

Sollte das Öl im Laufe der Zeit seine goldbraune Farbe verändern und „milchig“ oder „schwarz“ werden, so ist umgehend ein zusätzlicher Ölwechsel erforderlich.

In meinem Fall war es eine milchige Suppe - ein Zeichen für verwässertes Öl.

Es kann durch den normalen Gebrauch geschehen (Temperaturschwankungen, Kondenswasser), aber durch verschlissene Dichtungen / Manschetten - nach 7-8 Jahren "Rein-Raus" kann auch mal was ausleihern.

Der 710-Deckel verrät uns:

Motoröl der Viskosität 15W-40 soll es sein. Füllmenge findet ihr in der Bedienungsanleitung.

Ein Blick hinein, cremig und zu wässerig - Handlungsbedarf.

Auf die Werkbank wuchten, los geht’s.

Am Geräteboden findet ihr die Ölablassschraube aus Messing, 13er Nuss und raus damit. In der Schraube befindet sich ein Magnet um gelöste Metallteilchen zu binden, diesen bitte reinigen.

Die Ablassöffnung befindet sich am Rand der Mulde, ideal um eine alte Ölflasche aufzunehmen. Passt perfekt unter die Öffnung, kein Altöl geht daneben.

Um das ganze Altöl heraus zu bekommen muss der HDR liegen (waagerecht, Arbeitslage), einfach für ne Minute mit den Rollen aufm Tisch stehen lassen und mit der stärkeren Hand das Ding über die Tischkante hinaus halten.

Ist das Öl herausgeflossen, HDR wieder aufrichten und die Ablassschraube einschrauben. Bitte stets auf einwandfreie Dichtungen achten ggf. erneuern, Leckagen mag niemand. Das Altöl natürlich fachgerecht entsorgen!

Roten Öl-Deckel lösen, neues Öl einfüllen.

In Arbeitslage (liegend) sollte der Ölstand stets oberhalb der Schauglas-Mitte sein! Ist dem so, Deckel drauf. Alles auf Dichtheit kontrollieren und Probelauf machen...

**Kurzfassung: **

- Schraube raus,

- Magnet säubern,

- Öl ablassen,

- Schraube rein,

- Öl rein,

- Deckel drauf,

- Probelauf.

##Ventile / Pumpenkopf prüfen

Es kann vorkommen das sich trotz vorgebauter Filter Dreck oder Ablagerungen in den Ventilen festsetzt oder diese verklebt, macht sich bemerkbar durch zu einen zu geringen Arbeitsdruck oder einen unregelmäßigen Strahl.

Das war bei mir nicht der Fall, aber grundsätzlich schau bei jedem Ölwechsel einmal kurz rein, ist fix gemacht und kein großer Aufwand.

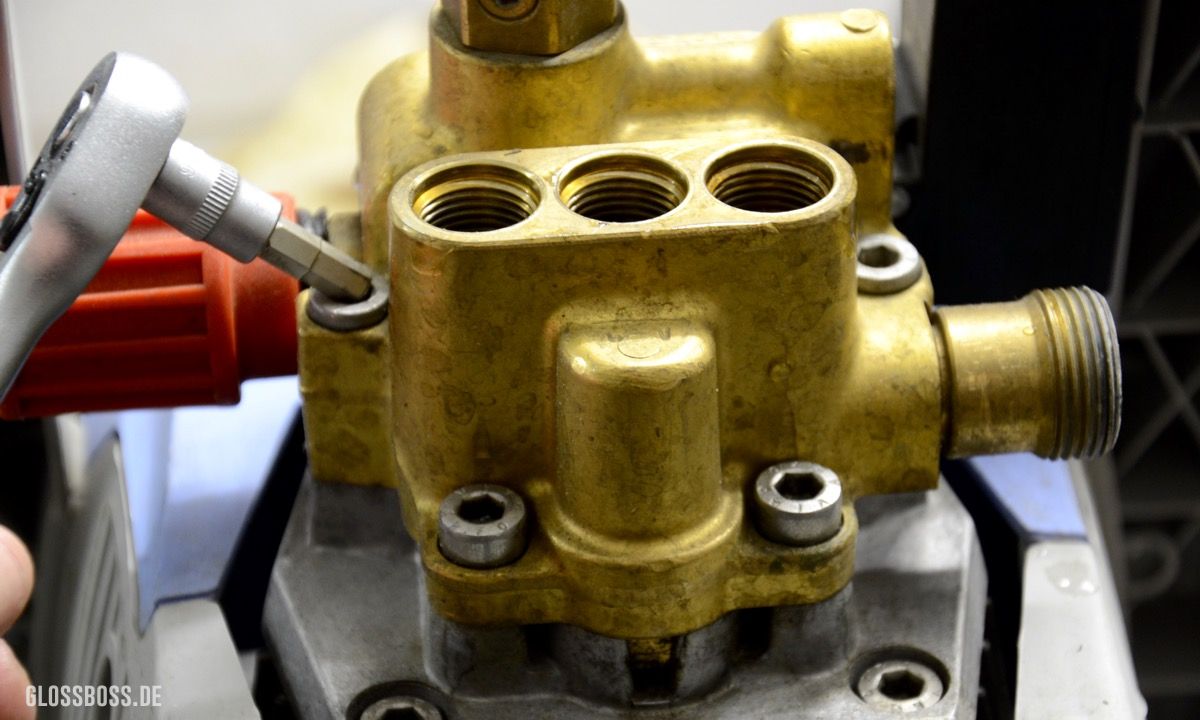

2x 3 Ventile sind verbaut, hier die ersten drei ...

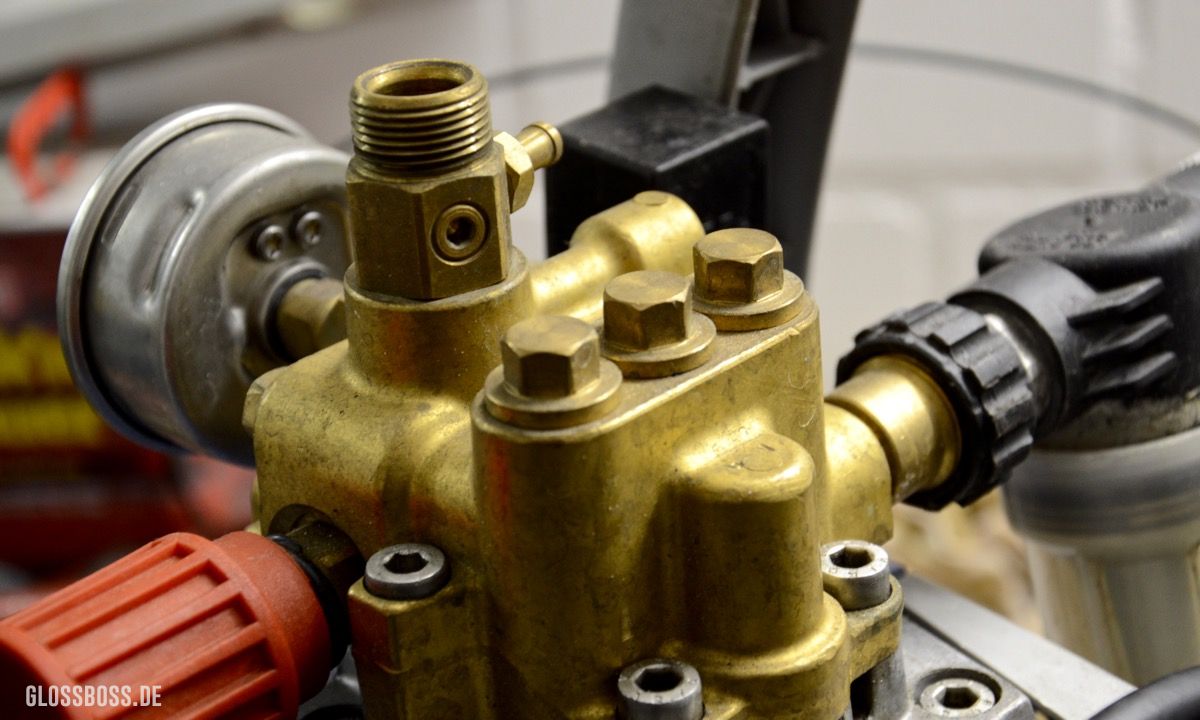

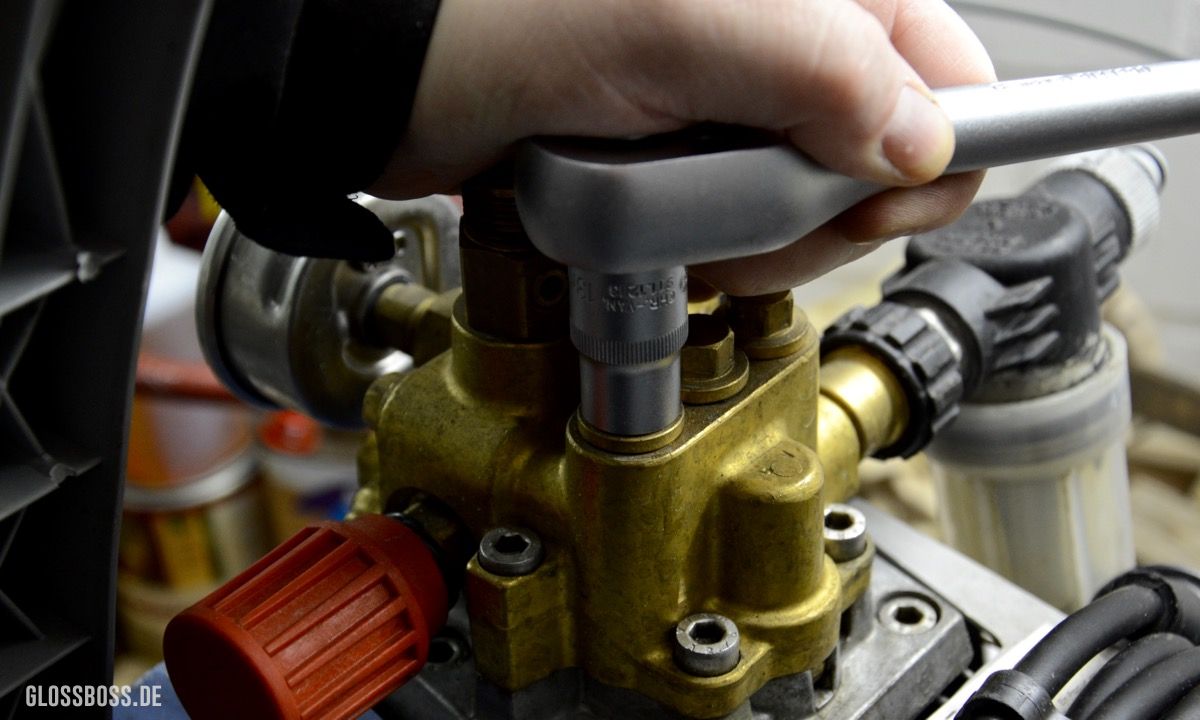

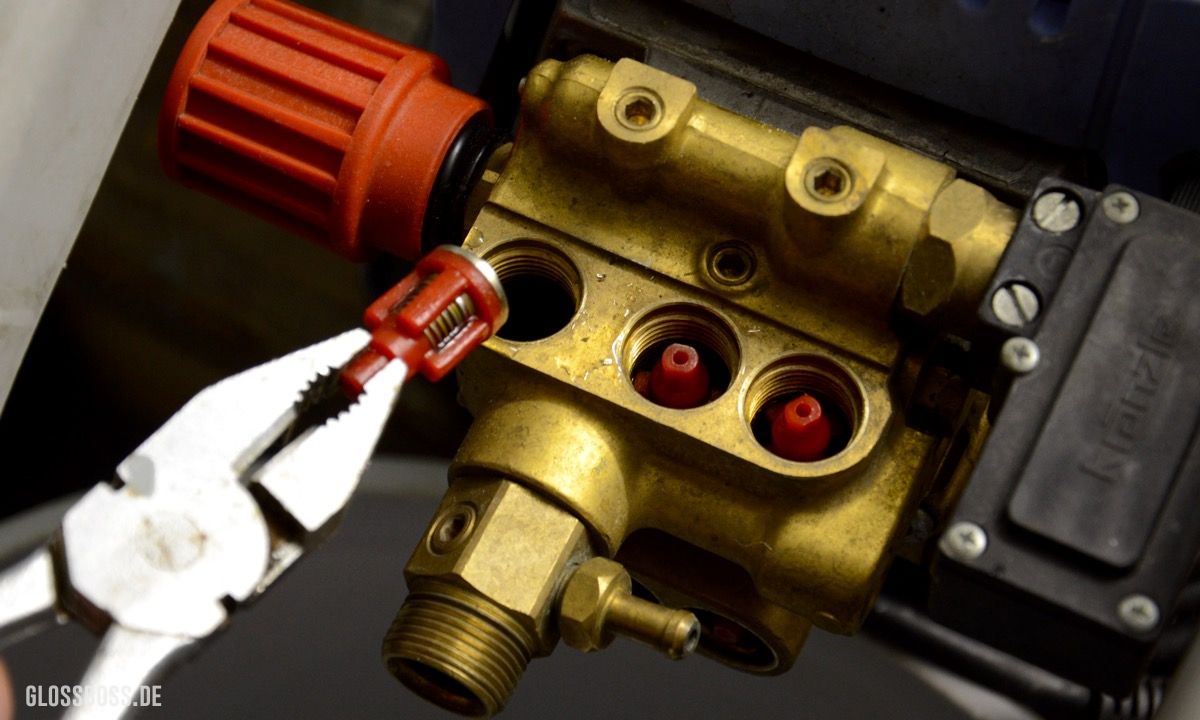

Knarre, 13er Nuss und allesamt lösen.

Sollten die verschraubten Ventilstopfen fest sitzen hilf ein kräftigerer Schlag. Alle Verschraubungen haben Rechtsgewinde.

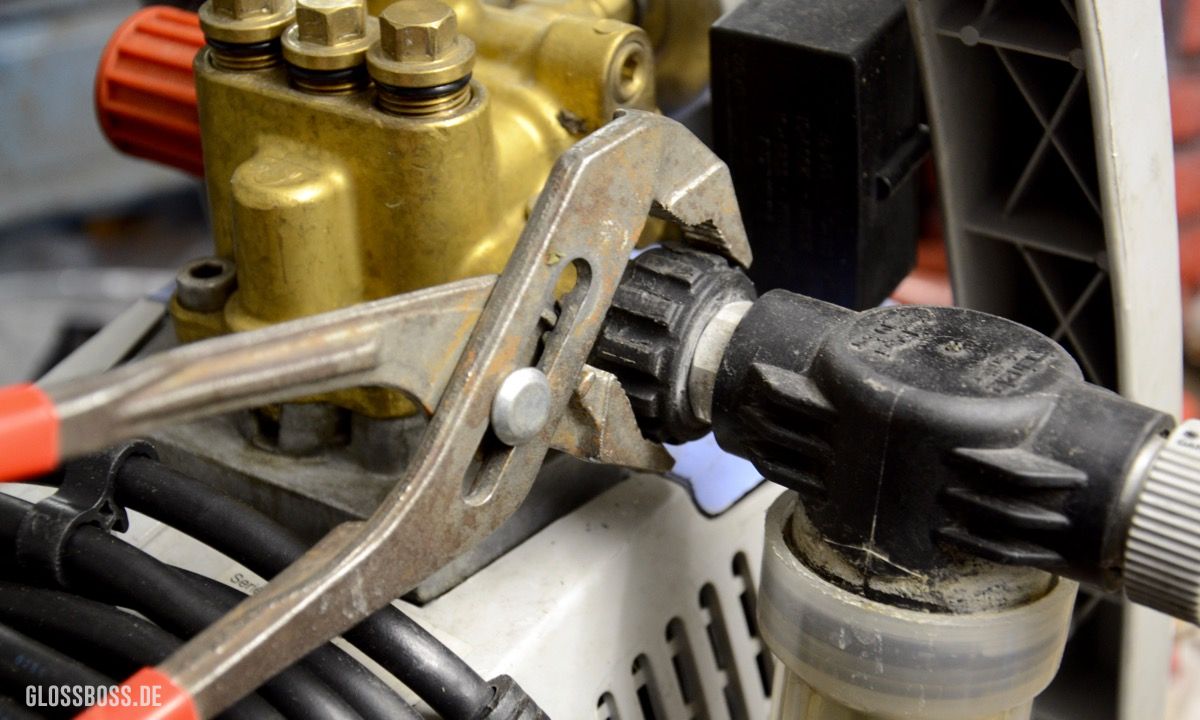

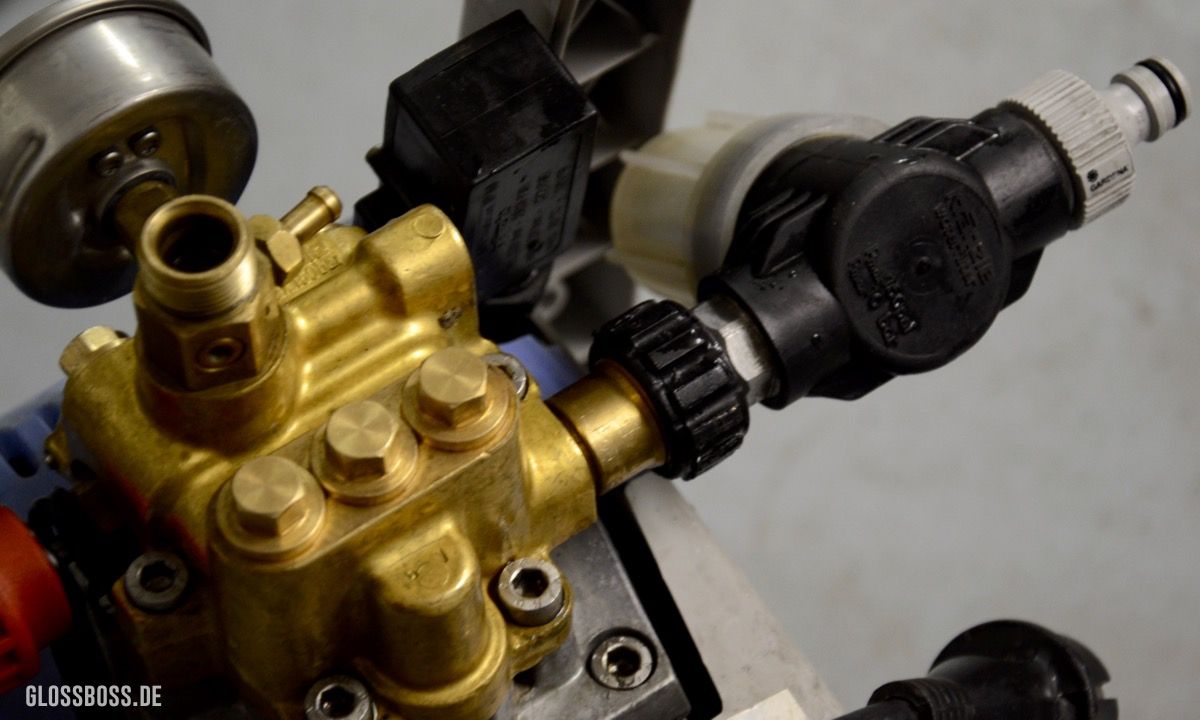

Weiter geht es an der Oberseite des Ventilgehäuses, hier zuerst das Druckmanometer herausschrauben, 22er Maulschlüssel.

Auch hier stets die Dichtungen begutachten.

... und noch die verblieben zwei Stopfen.

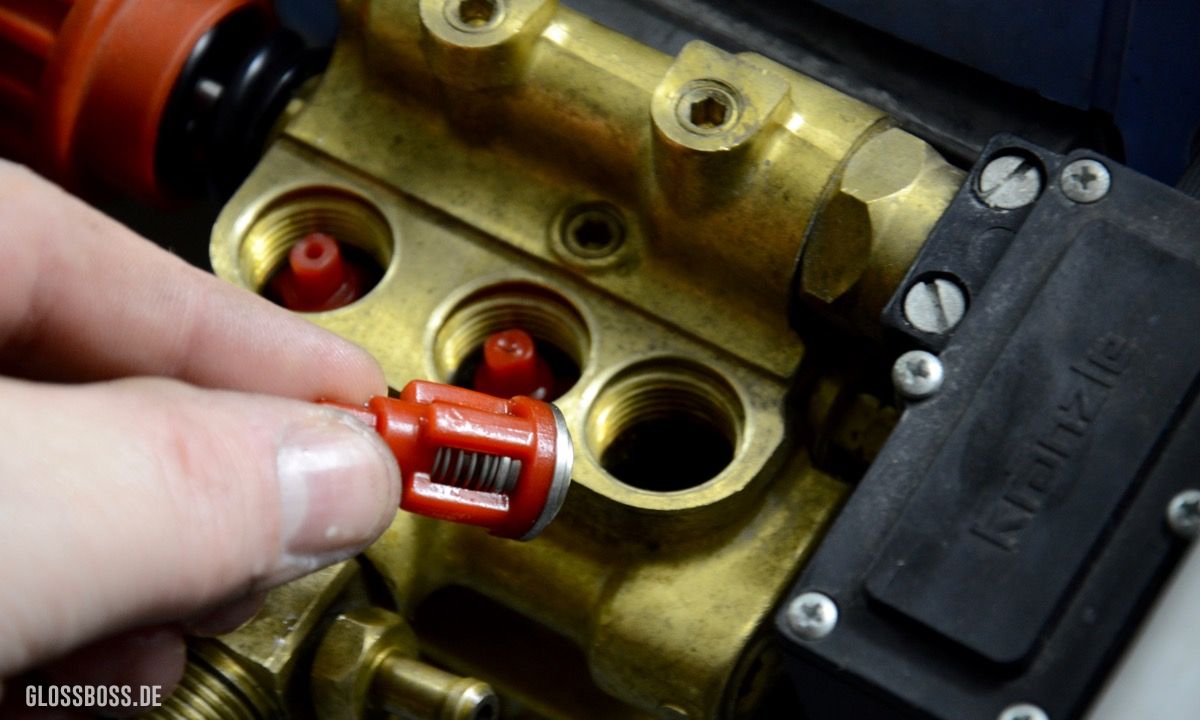

Mit einer Zange könnt ihr nun alle 6 roten Ventile entnehmen. Ich werfe die stets gemeinsam mit den den beiden Filtern in ein warmes Wasserbad mit 1-2 Esslöffel Zitronensäure, zur Entkalkung.

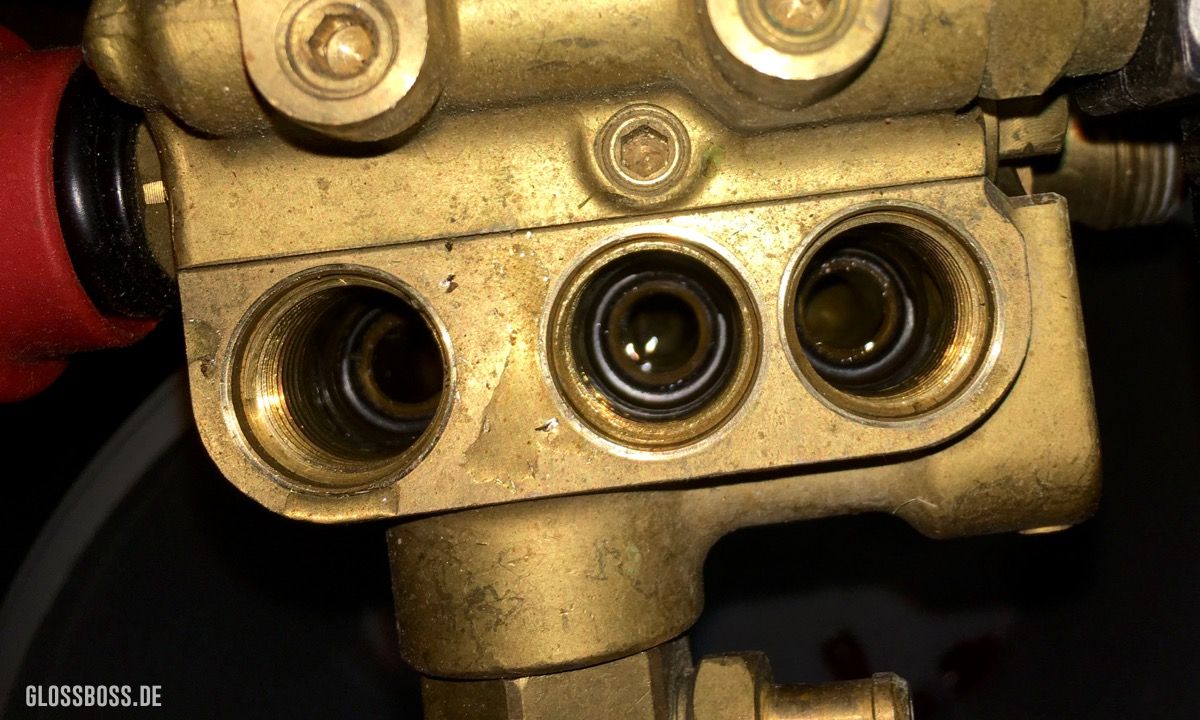

Taschenlampe an und die unteren sechs Dichtungen prüfen.

Wie gesagt, entkalken und so...

Im Zitronensäurebad (etwa 15 Minuten) löst sich vieles wie von selbst, auch die Ablagerungen. So sah es vorher aus.

Wer hat kann den Ventilkopf noch mit Druckluft durchpusten, oder mit fließend Wasser durchspülen.

Kümmern wir uns um die Ventile.

Schraubendreher, Nagel oder Büroklammer nehmen und in die Ventile stecken, öffnet es sich leichtgängig und federt ebenso zurück? Gut.

Füllt es nun mit Wasser.

Bleibt es dort, alles ok.

Läuft das Wasser raus, ist das Ventil verdreckt oder beschädigt - bitte beheben.

Sind alle Ventile ok, hineinstecken und die Ventilstopfen verschrauben ...

... ebenso das Druckmanometer.

Filter dran, fertig.

Im Probelauf sollte euch wieder der gewünschte Arbeitsdruck zur Verfügung stehen.

#Manschetten / Dichtungen erneuern

Beim letzten Service hatte ich das Messing-Ventilgehäuse mal demontiert, um den Zustand der Komponenten zu prüfen, dabei fielen mir die Gewebemanschetten aus dem Messinggehäuse und obendrein waren sie knüppelhart. Nach 7-8 Jahren Beanspruchung darf das mal passieren, zumal ich das Wasser oft nur mit dem Hochdruckreiniger aus einem Tank ansauge. Also nen Satz Dichtungen (je 3x) besorgt, die es heut zu verbauen gilt.

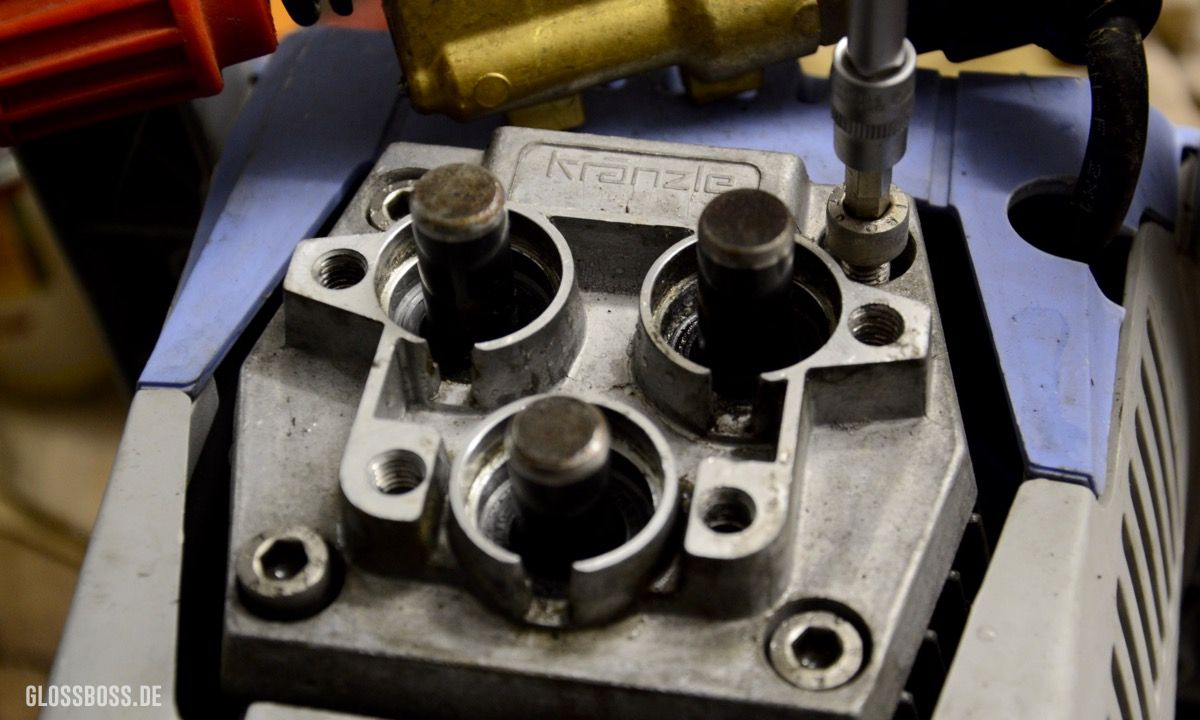

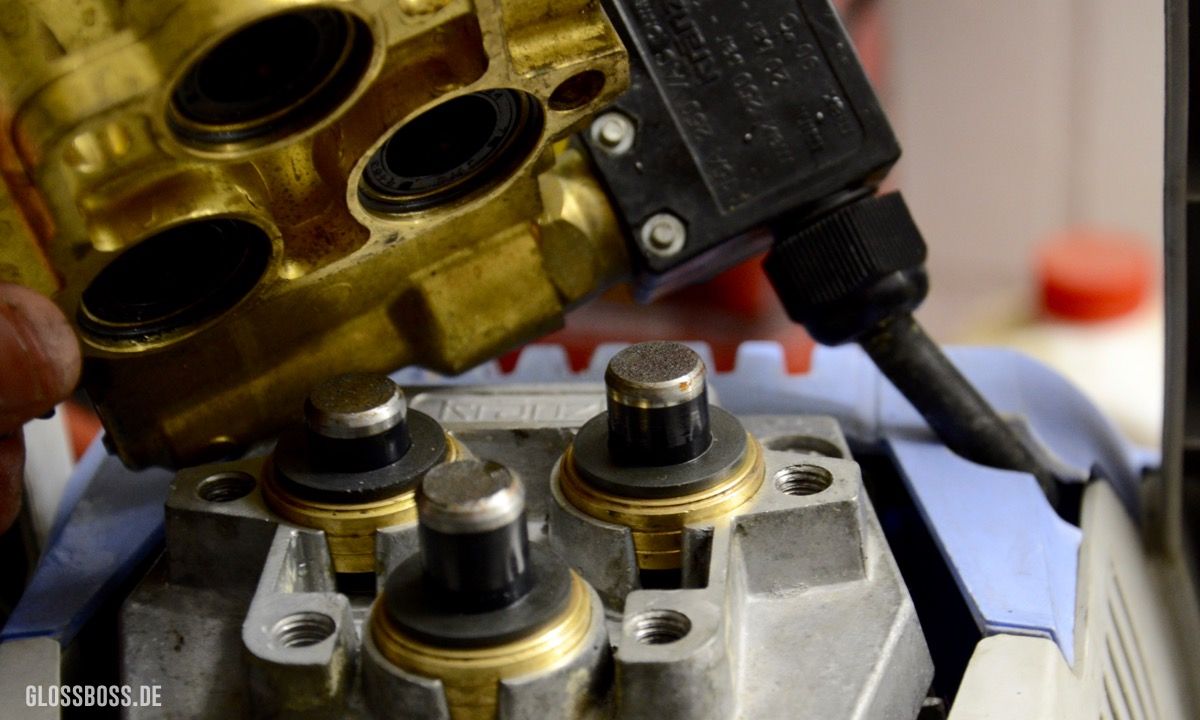

Die 4 Inbusschrauben rausdrehen (unten kurz, oben lang) und den Messingblock nach oben abziehen.

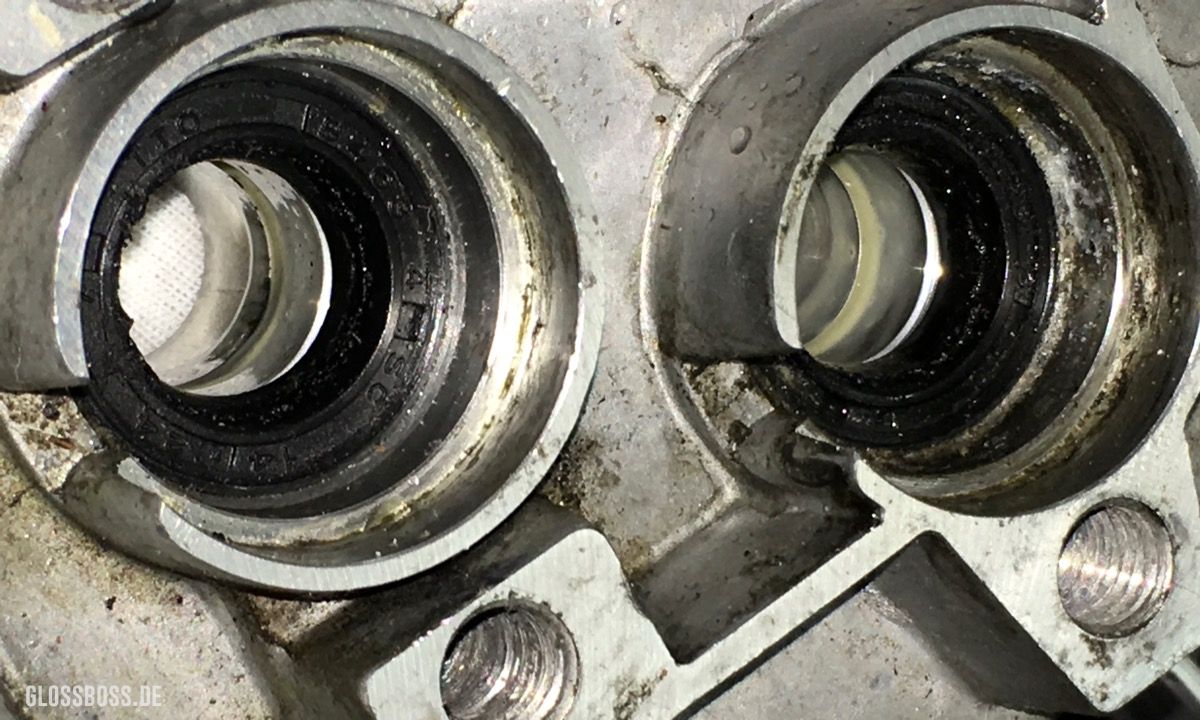

Zwei von drei Manschetten / Simmerringe / Wellendichtringe sind bereits dort wo sie nicht sein sollten.

Verschlissen und knüppelhart, beim Linken erkennt man gut wie zerfranzt der Dichtring innen ist, ebenso außen. Kein Wunder das hier Wasser leckt.

Das Öl hatte ich vor nachfolgenden Arbeiten noch nicht eingefüllt.

Leckageringe, Stützringe und sonstiges Ringe nach oben herausnehmen. Im Getriebegehäuse sitzen 3 weitere Dichtungen, pro Plunger (die Stangen) eine, fest eingepresst.

Wieder 4 Inbusschrauben lösen. Bitte nicht wundern, der Deckel steht unter Federspannung. Die schrauben idealerweise immer stückchenweise rausdrehen so das der Deckel gerade hochkommt.

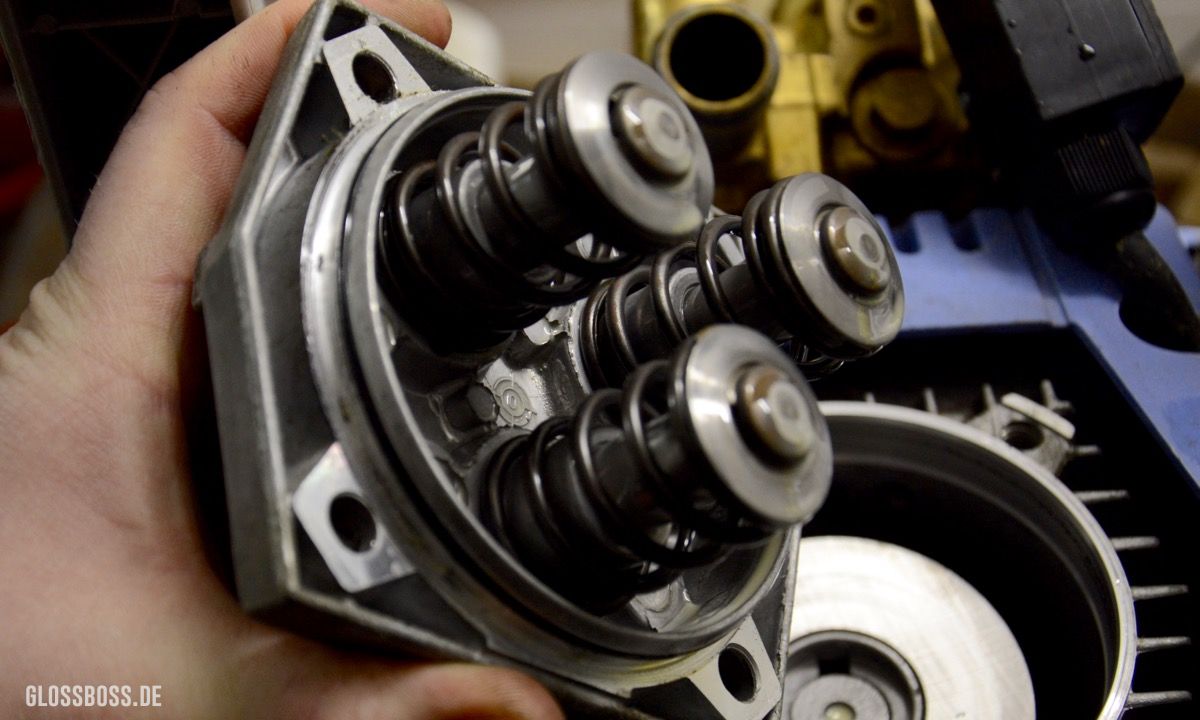

Und schon hat man die Gehäuseplatte in der Hand, wie auch frei Sicht auf die (im Öl schwimmende) Taumelscheibe, die für den Hub der Plunger sorgt, und somit für den Druck.

in der Gehäuseplatte sitzen die 3 keramikbeschichteten Plunger, mit ...

... je einer Feder und Federdruckscheibe (siehe Daumen). Die Plunger sind nur gesteckt und können einfach herausgezogen werden.

Die zuvor genannten Manschetten, schmierig und mit Gummiabrieb versehen. Aber im Gegensatz zu denen im Messingkopf noch schön geschmeidig und noch fest in ihrem Sitz. Zum Entfernen einfach einen Schlitzschraubendreher mitten in die Dichtung schlagen um sie anschließend heraus zu biegen / hebeln.

Alles säubern und vorsichtig die neuen einschlagen / pressen. Plunger samt Federn einschieben, 1. Baustelle fertig.

Selbiges Spiel beim Messinggehäuse, säubern und neue Manschetten rein.

Locker und plan auflegen, im Werkzeugkasten eine Nuss heraussuchen, die etwas kleiner ist als der Außendurchmesser der Manschette. Plan auflegen und mit einem Hammer sanft aber bestimmt hineinschlagen. Rest drückt sich zur Not beim Zusammenbau.

Sollte in etwa so ausschauen.

Nun die Getriebeplatte samt Federn und Plunger aufsetzen (oben 2 Plunger, unten einer / bzw. Schriftzug beachten). Damit die 4 Schrauben ins Gewinde packen müsst ihr die gesamte Platte etwas nach unten drücken (gegen die Federkraft), alle 4 Schrauben wie beim Lösen gleichmäßig eindrehen und darauf achten das sich die Platte nicht verkantet und der Dichtring beschädigt wird.

Alles weitere in zuvor entnommener Reihenfolge einsetzen. Ein empfehlenswerter Rep.-Satz (43.060) beinhaltet das Rundum-Sorglos Paket mit sämtlichen Dichtungen / Ringen dieses Bereiches, für den ich mich jedoch nicht entschieden hatte.

Etwas Öl an die Dichtungen fingern, flutscht gleich besser. Den Pumpenkopf aufsetzen, die 4 Schrauben rein und anziehen.

Öl auffüllen, alles auf Dichtheit prüfen, Probenlauf.

Bestanden? Fertig, Feierabend oder direkt genüsslich den Wagen waschen, kommt immer gut! :)

Hier noch abschließendes kurzes Video zum Funktionsprinzip eines Hochdruckreinigers (engl.).

<a href="https://www.youtube.com/embed/keU6i7OmN-w" class="embedly-card" data-card-width="100%" data-card-controls="0">Embedded content: https://www.youtube.com/embed/keU6i7OmN-w</a>

Bei Fragen oder andere Seelenleiden einfach einen Kommentar unten im Disqus-Feld oder bei facebook hinterlassen.

Glänzende Grüße aus dem Münsterland!

Euer Jones